SETI

측면 흡인형 탈취장치

ODORID 유지관리 명세서

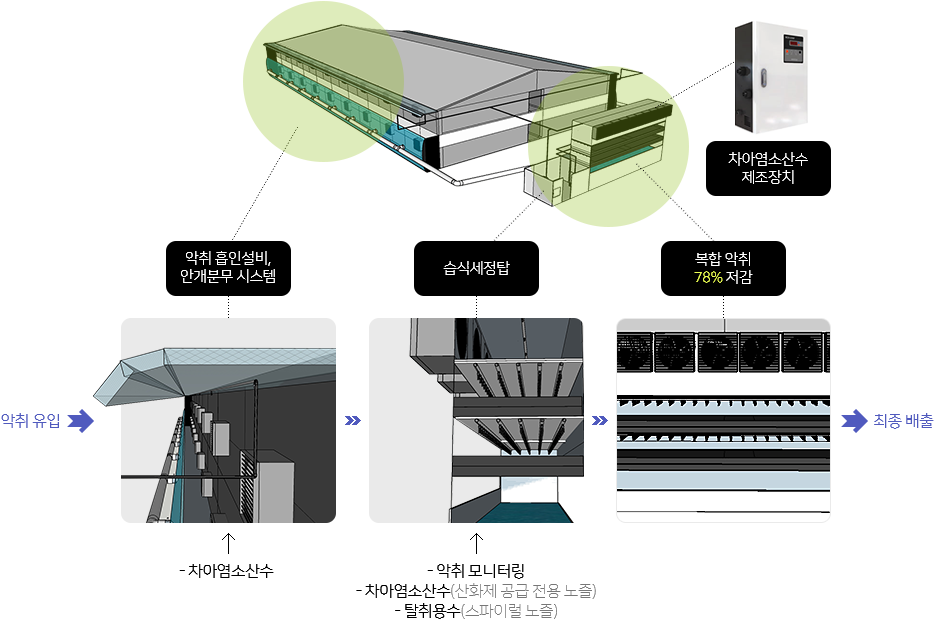

악취 저감 장치 개요

4,400두 규모 기준이며 사업장 조건에 따라 상이할 수 있음

| 제품명 | 측면 흡인형 탈취장치 (ODORID) |

|---|---|

| 시설용량 | 633,660CMH (평균 환기량) |

| 처리공정 | 악취 유입 → 흡인/노즐 시스템 → 습식 세정탑 → 배출 |

| 부지면적(m2) | 4,400 (1층+2층) |

| 두수 | 4,400 두 |

공정의 원리 및 구성

- 축사 측면에서 배출되는 공기를 차폐형 흡인 설비로 포집하여 습식 세정탑(Wet Scrubber)를 통과시켜 악취물질 저감

- 악취 흡인 설비는 악취 포집용 음압식 후드 및 덕트 구조물을 활용하여 고분자 악취원인물질 포집을 유도하고 축사 배기팬 토출압에 의한 악취원인물질 장거리 이동을 차단함

- 안개 분무 설비는 안개분무용 노즐을 통해 탈취용수 미립 분무와 상부 캐노피를 활용하여 안개분무 효율 개선 및 악취원인물질의 장거리 이동 억제

- 습식 세정탑(Wet Scrubber)은 2단 바이오패드와 노즐, 10개의 팬과 재이용순환수 수조 및 펌프, 미산성 차아염소수 제조기로 구성되었으며 바이오패드를 통한 탈취용수와 악취원인물질의 반응 공간 형성 및 스파이럴 노즐을 통해 바이오패드 공극 막힘을 방지함

단위 공정별 특징

악취 흡인 설비

| 기능 | 악취 포집용 음압식 후드 및 덕트 구조물 |

|---|---|

| 포집 |

|

| 이송 | 습식 세정탑 말단에 설치된 10개의 팬을 가동시켜 440,000CHM의 세기로 유체를 흡입해 덕트의 유체를 이송 |

안개 분무 설비

| 기능 | 축사 배기팬 토출부 상단 탈취용수 살포 |

|---|---|

| 세부 사항 |

|

습식 세정탑

| 구성 | 5.3m 높이의 본체에 2단의 바이오패드와 노즐, 10개의 팬과 재이용순환수 수조 및 펌프, 미산성 차아염소산수 제조기로 구성 |

|---|---|

| 세부 사항 |

|

차아염소산수 제조장치

| 기능 | 전해원리를 이용한 차아염소산수 생성 |

|---|---|

| 세부 사항 |

|

악취 모니터링

| 세부 사항 |

|

|---|

주요 악취원인물질

| 물질명 | 화학식 | 냄새의 특징 | 허용기준 | |

|---|---|---|---|---|

| 공업지역 | 기타지역 | |||

| 암모니아 | NH3 | 오줌과 같은 자극적 냄새 | 2 | 1 |

| 황화수소 | H2S | 썩은 달걀 냄새 | 0.06 | 0.02 |

| 메틸메르캅탄 | CH3SH | 마늘냄새, 썩은 양배추 냄새 | 0.004 | 0.002 |

| 다이메틸설파이드 | (CH3)2S | 썩은 양배추 냄새, 부패된 불쾌한 냄새 |

0.05 | 0.01 |

| 다이메틸다이설파이 | CH3SSCH3 | 0.03 | 0.009 | |

| 아세트알데하이드 | CH3CHO | 자극적인 비린내 냄새 | 0.1 | 0.05 |

| 프로피온알데하이드 | CH3CH2CHO | 자극적인 쓰고 탄 냄새 | 0.1 | 0.05 |

| 뷰티르알데하이드 | CH3CH2CH2CHO | 0.1 | 0.029 | |

| n-발레르알데하이드 | (CH)3(CH2)3CHO | 익어서 나는 시고 탄 냄새, 썩은 사과 냄새 |

0.02 | 0.009 |

| i-발레르알데하이드 | (CH3)2CHCH2CHO | 0.006 | 0.003 | |

축사 환기량 및 악취저감 기대 성능

4,400두 규모 기준이며 사업장 조건에 따라 상이할 수 있음

축사 환기량(비육동)

| 최대 환기량 (100% 가동) |

|

|---|---|

| 평균 환기량 (40% 가동) |

|

| 최소 환기량 (15% 가동) |

|

악취저감량 기대 성능 (비육동)

| 공정별 효율 |

|

|---|---|

| 평균 저감량 |

|

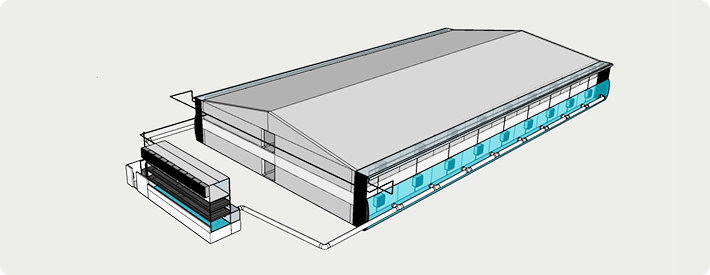

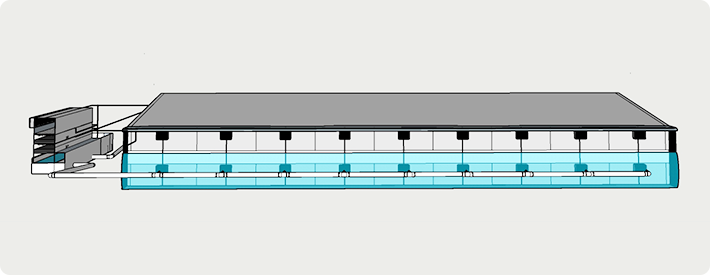

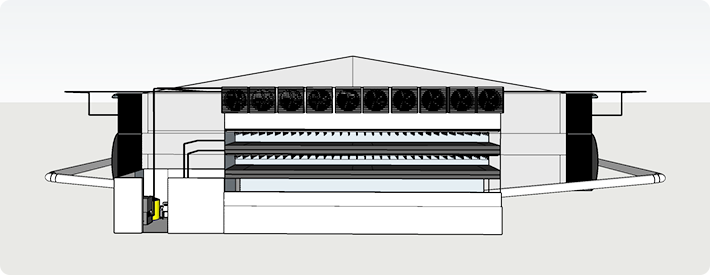

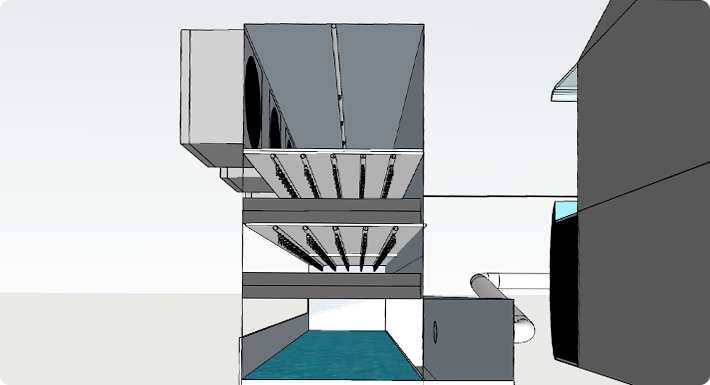

측면 흡인형 탈취장치 공정도

공정 모식도

TFS(Tension Fiber Structure)형 포집 구조물

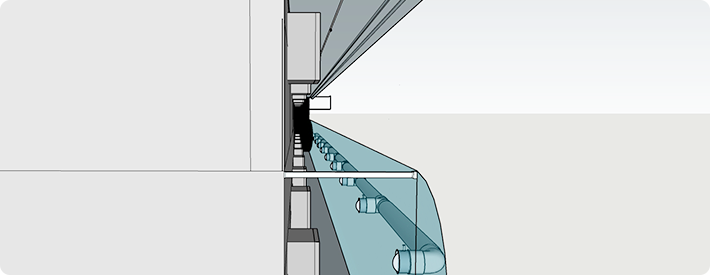

습식세정탑 정면(위) 및 우측면(아래)

천장 캐노피 및 안개분무노즐